沥青搅拌站是道路建设施工中的关键设备,其能源消耗大且存在一定的污染,因此节能降耗显得尤为重要。

下面主要从影响沥青搅拌站燃料消耗的三个因素出发,对沥青搅拌站的节能降耗措施进行解析,旨在降低沥青生产成本,提高搅拌站的效益。

冷骨料及燃烧控制

冷骨料是搅拌沥青的主要原材料,由于湿冷的原材料不能达到沥青搅拌站的生产要求,所以需要利用沥青搅拌站干燥系统对骨料做烘干加热处理。原材料的湿冷程度关系到干燥系统的工作强度,越是湿冷,工作量就越大,特别是针对一些吸水性比较强的细骨料。

研究发现,骨料的含水量每增加1%,能源的消耗就会增加10%。由此可见骨料含水量控制的重要性。在沥青混合料的生产过程中,需要采取相应的措施控制骨料的湿度。例如,为了排水方便,骨料堆放场地需设置一定的坡度,并且对地面进行混凝土硬化,场地四周必须要宽敞,这样有利于水分充分蒸发。此外,场地要设置遮雨棚,以防下雨时增加骨料含水量。

干燥系统除受骨料湿度影响外,骨料的颗粒大小以及骨料的形状规整程度对干燥系统效率也有很大影响。干燥系统对进入滚筒的所有骨料都进行了加热,因此骨料的粒径合格率越低,筛分系统的溢料数量就越高。溢料不仅降低了系统产量,而且浪费了燃料。因此,冷骨料形状尺寸和比例必须要合乎系统要求,尽可能降低系统溢料,以便降低燃料消耗,提高系统产量。

燃烧器

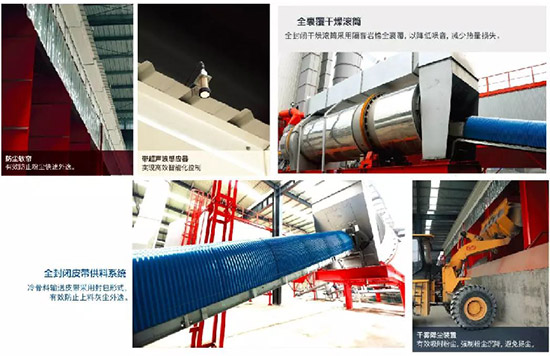

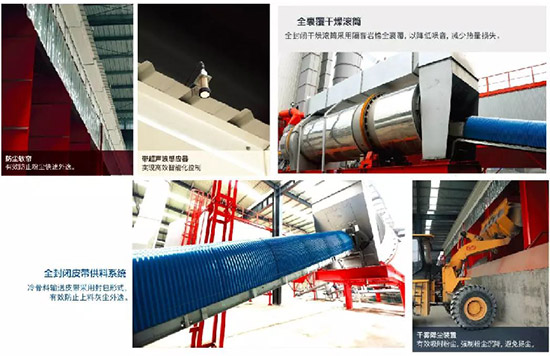

环保型部分装置、系统

首先要选择高效燃烧器。目前双变频轴流式中压燃烧器是效率最高、对燃料适应能力最强的燃烧器,使用重油时能够配置“恒温”重油加热器就更佳。

在燃料选择方面,除考虑价格因素外,需要综合考虑燃料的热值、腐蚀性和有害物质含量、纯度、水分含量、燃烧效率、黏度及运输储存方便性等方面因素,根据实际情况选择最佳燃料,不能只考虑价格。以往工地使用重油较多,对人体及环境有较大不利影响,因此可根据当地环保和价格情况考虑选择天然气为燃料,以降低成本,提高环境效益,同时可以减少设备维护成本。

沥青罐、成品料仓及管路的保温

设备的保温措施作为沥青搅拌站节能降耗的方法也是非常重要的。热骨料仓、成品料仓、干燥筒及重油管道、沥青管路、沥青罐、重油罐,都需要铺设保温层。由于保温层的使用寿命周期,出现风化、老化等现象时要及时进行修补。

变频技术在电机驱动系统中的应用

除燃料消耗外,沥青搅拌站中电动机消耗的电能极大。由于高端沥青拌合站设计合理,电力消耗较低,而低端沥青拌合站的电力消耗则较高。以沥青拌合站中最大的引风机电动机为例,一些低端沥青拌合站3000型的引风机电动机和高端拌合站4000型的引风机电动机功率是相同的,当然高端拌合站和低端拌合站选择的电动机质量和效率本身也是不同的。除选择高端拌合站外,施工时应着力解决前场设备与后场设备之间匹配问题,精心组织施工,确保机械设备的最佳组合,减少频繁停机、空转等,最大限度地发挥各自生产能力,以提高工作效率,降低成本。